Los vehículos comerciales ligeros con motores diésel, de aprox. 12 litros de cilindrada, equipan sistemas de arranque que requieren una tensión nominal de 12 ó 24 V. En los vehículos comerciales pesados con motores diésel, de hasta aprox. 24 litros de cilindrada, sólo se utilizan sistemas de arranque de 24 V; estos son alimentados por dos baterías de 12 V conectadas en serie. A veces se encuentran sistemas mixtos 12/24 V, con un sistema eléctrico en el vehículo de 12 V y una alimentación del motor de arranque de 24 V.

Sistemas de arranque con un dispositivo de bloqueo de arranque:

En sistemas de arranque donde el proceso de arranque no es claramente audible (por ejemplo, en autobuses con motores traseros), se requiere un circuito más complejo, para asegurar una protección eficaz para el motor de arranque y la corona dentada del motor.

-Circuito del sistema de arranque con relé de bloqueo de arranque:

Un sistema de arranque con relé de bloqueo de arranque protege el sistema de arranque de diferentes formas:

- Desconexión tras conseguir arrancar,

- Bloqueo con le motor arrancado

- Bloqueo hasta la parada total del motor ,

- Bloqueo tras un intento fallido de arranque en caso de que el motor no consiga arrancar

En estos dos últimos casos, no se permite un nuevo intento de arranque hasta que no haya transcurrido un cierto tiempo desde el bloqueo. Esta función se está integrando cada vez más en el módulo de control del motor.

Sistema de arranque con conmutador de batería 12/24V:

Algunos vehículos comerciales utilizan un sistema mixto de 12/24 V. En estos sistemas, todos los componentes eléctricos incluido el alternador, están diseñados para trabajar con una tensión nominal de 12 V. El motor de arranque, por otro lado, trabaja con una tensión nominal de 24 V. Esto proporciona la potencia adicional necesaria para arrancar motores más grandes. Para ello, los sistemas de 12/24 V están equipados con un relé conmutador de batería. Durante el funcionamiento normal, o cuando el motor no está en marcha, las dos baterías de 12 V están conectadas en paralelo, proporcionando un voltaje de 12 V para abastecer a los consumidores.

Cuando se acciona el interruptor de arranque, el relé conmutador de batería conecta temporalmente y de forma automática las 2 baterías en serie para la secuencia de arranque, consiguiendo un voltaje de 24 V para activar el motor de arranque. El resto de componentes eléctricos siguen alimentándos con 12 V. Cuando se libera el interruptor de arranque, el motor de arranque se desactiva y las baterías se conectan de nuevo en paralelo. Mientras el motor de combustión interna está en marcha, el alternador de 12 V (terminal B+) recarga las baterías.

Sistemas especiales de arranque para vehículos industriales:

Se utilizan sistemas de arranque especiales, por ejemplo, en vehículos industriales (autobuses con motores traseros, vehículos especiales con motores a ras de suelo), locomotoras diésel, barcos y grupos electrogenos. Las diversas condiciones de funcionamiento requieren con frecuencia sistemas de arranque con una protección adecuada, mediante la aplicación de relés de monitorización combinados entre sí de diferentes maneras. Dichos relés controlan la secuencia de arranque y también posibilitan el uso de dos motores de arranque en paralelo al mismo tiempo en el ciclo de arranque . En muchos sistemas eléctricos de vehículos industriales se instala un cortacorriente o desconectador de la batería. Éste puede ser utilizado para desconectar el sistema eléctrico del vehículo desde la batería cuando el motor no está en marcha. Presentamos ahora dos sistemas importantes, de entre una variedad de sistemas especiales de arranque para diversas aplicaciones.

- Sistema de arranque con dispositivo de repetición de arranque

En sistemas de arranque con mando a distancia o accionamiento indirecto del arranque (por ejemplo, en grupos electrógenos, locomotoras diésel incluso en vehículos industriales con motor trasero), se utiliza un relé de repetición de arranque- especialmente cuando no es posible determinar directamente si se ha realizado correctamente un intento de arranque. El relé de repetición no funciona cuando el piñón del arranque engrana con éxito. Sin embargo, en caso de que surja un problema (arranque bloqueado), el relé interrumpe el intento fallido de arranque para evitar un sobrecalentamiento del motor de arranque. El relé repite la secuencia de arranque de forma automática hasta que el piñón del motor de arranque engrane con la corona dentada y conecte el paso de corriente principal del arranque. El relé de bloqueo, que también está incorporado en el circuito, protege el motor de arranque contra un intento de arranque involuntario cuando el motor ya (o aún) está en funcionamiento. Este circuito se utiliza exclusivamente para motores de arranque de engranaje deslizante con funcionamiento eléctrico en dos etapas.

- Sistema de arranque (12 V o 24 V) con relé de doble arranque para funcionamiento en paralelo

Para arrancar motores de combustión de gran cilindrada se requeriría un motor de arranque grande y complejo. Por razones de espacio, es preferible utilizar dos (o más) motores de arranque de menor tamaño en lugar de un motor de arranque mayor. Para que el motor alcance la velocidad de arranque necesaria, ambos motores de arranque deben impulsar la corona dentada simultáneamente a través de una conexión en paralelo. Con la alimentación eléctrica adecuada, se obtiene aproximadamente el doble de la potencia de un solo motor de arranque disponiendo ambos arranques en paralelo . En sistemas de arranque paralelos de baja tensión (12 V o 24 V), el motor de arranque del sistema incorpora un relé de doble arranque además del relé de bloqueo y del relé de repetición. El relé de doble arranque garantiza que toda la alimentación eléctrica del motor de arranque se suministra justo después del accionamiento de ambos motores de arranque. De esta forma, los dos motores de arranque generan su par máximo de forma simultanea y son sometidos a cargas iguales. Por este motivo, los motores de arranque tienen un terminal adicional para un funcionamiento en paralelo.

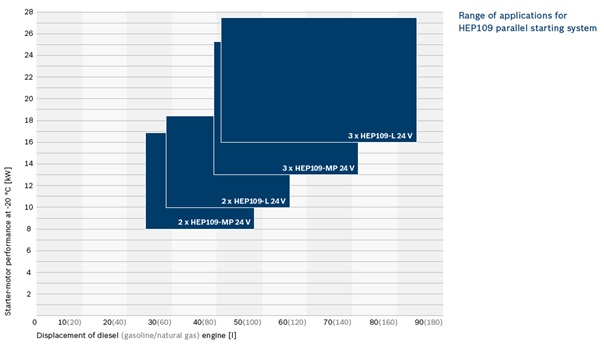

- Sistemas de arranque paralelos de la serie HEP109

Para los motores de combustión interna, que necesiten una potencia de arranque de aprox. 12 a 42 kW, se ha desarrollado un sistema de arranque paralelo para sistemas eléctricos de 24 V. Estas altas potencias de arranque son necesarias, por ejemplo, en maquinaria de construcción, tractores, aplicaciones marítimas ,ferroviarias y motores estacionarios. Dependiendo de la temperatura ambiente cuando se realiza un arranque en frío, y del tamaño de las cargas hidráulicas adicionales al arrancar el motor, el sistema puede necesitar motores con una cilindrada de 9 o más litros. Para una aplicación estándar, con temperaturas mínimas de arranque en frío de -20°C, con motores diésel de hasta 168 litros de cilindrada y motores de gasolina de más de 200 litros. Se puede desarrollar un sistema basado en dos o tres motores de arranque con reductora de engranajes, de la serie HEP109, cuya construcción desacoplada de forma independiente asegura la resistencia a factores ambientales. Con motores de arranque de la serie HEP109 se elimina, en función del diseño, un posible bloqueo del arranque. Esto hace que sea innecesario utilizar relé de repetición adicionalmente. La funcionalidad del relé de doble arranque está integrada en la disposición de los motores de arranque paralelos individuales. Además, en un sistema de arranque doble o triple, sólo se utilizan motores de arranque tipo HEP109 idénticos, la configuración adecuada puede lograrse con ayuda de un conector de 5 pines opcional. Con una distribución optimizada de las cargas mecánicas y eléctricas se obtiene aproximadamente el doble de vida útil comparada a la de un sólo motor de arranque directo.

Diseño del motor de arranque:

Las condiciones limitantes más importantes a tener en cuenta a la hora de diseñar el motor de arranque son:

- La temperatura mínima de arranque; es decir, la temperatura más baja del motor y de la batería a la que el arranque aún es posible,

- La resistencia de arranque del motor; es decir, el par necesario en el cigüeñal, incluyendo lo que sea necesario para cualesquiera cargas adicionales,

- La velocidad mínima necesaria en el motor a la temperatura mínima de arranque,

- La relación de transmisión entre el motor de arranque y el cigüeñal,

- La tensión nominal del sistema de arranque,

- Las características de la batería de arranque,

- La resistencia del cableado entre la batería y el motor de arranque, así como las resistencias de paso en los terminales y elementos de conmutación (cortacorriente, etc.),

- La característica de velocidad/par del motor de arranque,

- La caída máxima de tensión admisible en el sistema eléctrico del vehículo (la funcionalidad de los componentes electrónicos del motor debe siempre quedar garantizada).

El motor de arranque no se puede considerar de manera aislada. Como componente de un sistema global, consistente en un motor y su equipo auxiliar, un sistema eléctrico con una batería y su cableado, y el propio arranque, este último debe ser compatible con los restantes componentes.

- Temperatura mínima de arranque

La resistencia de fricción que hay que superar depende en gran medida de la viscosidad del lubricante y, por lo tanto, de la temperatura del motor. A bajas temperaturas, la resistencia a la fricción puede ser dos a tres veces superior que la misma con el motor a una temperatura de servicio . Además, según disminuye la temperatura, aumenta la velocidad mínima de arranque necesaria para obtener la formación de una mezcla satisfactoria en un motor de gasolina, o de una combustión por compresión en un motor diésel. Por ese motivo, en arranques en frío el motor de arranque debe generar mucha más energía que cuando el motor está caliente. Al mismo tiempo, la batería del vehículo sólo puede proporcionar una tensión reducida, o menos corriente, en condiciones frías, ya que la resistencia interna de las baterías de plomo-ácido generalmente utilizadas aumenta significativamente con la disminución de la temperatura. Como resultado, la potencia del sistema de arranque disminuye con temperaturas más bajas. El aumento de las resistencias de fricción del motor, por un lado, y la disminución de la potencia del sistema de arranque, por el otro, implican que la velocidad alcanzable disminuye con los descensos de temperatura, y que bajo ciertas circunstancias puede no ser suficiente para arrancar el motor a bajas temperaturas. Por esta razón, el motor sólo se puede arrancar por encima de una cierta temperatura, la llamada temperatura mínima de arranque.

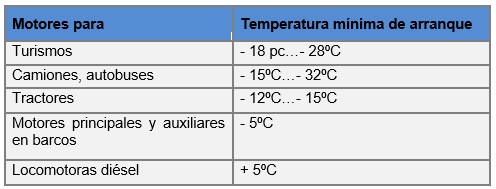

En Europa, los sistemas de arranque están diseñados generalmente para las temperaturas de arranque mínimas que figuran en el siguiente cuadro, cuyos valores reflejan las diferentes condiciones climáticas encontradas en los diversos países.

-Temperaturas mínimas de arranque:

- Resistencia de arranque

La resistencia de arranque, es decir, el par necesario para hacer girar el motor, depende principalmente de la cilindrada del motor y de la viscosidad del aceite del motor (y por lo tanto de la temperatura del motor). También influye el diseño del motor, el número de cilindros, la relación diámetro/carrera, la relación de compresión, la masa de los componentes del motor en movimiento y el tipo de rodamientos utilizados, así como la resistencia adicional del embrague, la transmisión, y los equipos auxiliares. En general, la media de resistencia de arranque aumenta con el aumento de velocidad en el caso de los motores de gasolina. En motores diésel, por otro lado, la resistencia puede disminuir tras alcanzar un máximo a una velocidad de motor 80 … 100 rpm debido a la energía recuperada de la relativamente alta relación de compresión.

- Velocidad mínima de arranque

La velocidad mínima de arranque varía según el tipo de motor; las medidas de ayuda al arranque también tienen un efecto en los motores diésel. El cuadro siguiente muestra algunos valores empíricos.

-Valores empíricos para una velocidad mínima de arranque a -20°C:

La combinación del par necesario a la temperatura mínima de arranque junto a la velocidad mínima de arranque. Implican la necesidad de la instalación de un arranque con potencia adecuada para cumplir dichos requerimientos . Éste es el criterio principal para la selección de un motor de arranque u otro en un sistema de arranque .

- Potencia nominal

La potencia nominal del motor de arranque es una característica determinada en un banco de pruebas y depende de las condiciones prevalecientes durante el proceso de arranque. Los datos suministrados por Bosch se basan en un arranque en frío utilizando la batería de mayor capacidad posible en un estado del 20% de su capacidad a una temperatura de -20°C. La resistencia del cable principal del motor de arranque es 1 mΩ. La potencia se mide en la corona del motor de combustión.

También son comunes los datos de potencia nominal de acuerdo con condiciones prevalecientes considerablemente diferentes. Otras especificaciones y normas de medición requieren a veces una medición a +20°C y la aplicación del par en el centro del piñón para que las pérdidas entre la corona y el motor no tengan que ser consideradas. También se deben valorar las curvas características especificas de cada batería. Debido a esto, los datos de potencia que constan para motores de arranque hoy en día son, en general, bastante variables .

- Potencia real de arranque

La potencia real de arranque de un sistema de arranque depende principalmente de la resistencia del cable de la batería y de la resistencia interna de la misma. Cuanto menor sea la resistencia interna de la batería, mayor será su potencia y, por lo tanto, también la potencia del motor de arranque. La batería debe estar dimensionada para proporcionar la corriente necesaria a la temperatura mínima de arranque y esto durante un período suficientemente largo de tiempo, incluso en condiciones de funcionamiento desfavorables. La batería y el motor de arranque deben corresponder entre sí. Los motores de arranque están diseñados para baterías con un tamaño definido. Cuando funcionan con una batería más pequeña, la potencia real del motor de arranque es menor que la potencia nominal. Esto es técnicamente admisible mientras se satisfagan los requisitos de arranque en frío y la fiabilidad funcional de los componentes relevantes en el arranque (módulos de control, relés). Si funciona con una batería más grande, la potencia es mayor que el valor nominal. Esto puede resultar en una sobrecarga de las piezas mecánicas, un mayor desgaste y sobrecalentamientos. En los motores de arranque con imanes permanentes, se puede producir una desmagnetización parcial de los mismos y, por lo tanto, una pérdida irreversible de funcionalidad. En consecuencia, no se debe sobrepasar el tamaño previsto de la batería

- Relación de transmisión

Para diseñar un motor de arranque no es suficiente una selección de la potencia correcta (con base en una combinación del par y de la velocidad). Además, el motor de arranque debe ser compatible con las necesidades del motor de combustión en los mismos términos. Esto requiere que la relación de transmisión entre el piñón del motor de arranque y el cigüeñal sea considerada como una variable adicional del diseño. La relación optima se puede conseguir hasta un cierto límite mediante la selección de diferentes números de dientes en el piñón del arranque. Sin embargo, se consigue considerablemente más flexibilidad usando un engranaje interno reductor en el motor de arranque, que permite una gama más amplia de curvas características.

- Tensión nominal

Como regla general, se especifica la tensión nominal de los sistemas de arranque. Esta es actualmente de 12 V para turismos y de 24 V, en Europa, para industriales. En los Estados Unidos, incluso los vehículos comerciales utilizan en su mayor parte 12 voltios. En camionetas y vehículos de construcción, así como pequeños motores de generadores y motores de barcos, son comunes tanto los de 12 V como los de 24 V. Las instalaciones fijas, locomotoras y vehículos especiales a veces también están equipados con sistemas especiales que utilizan 36 … 110 V.

Tipos de motor de arranque:

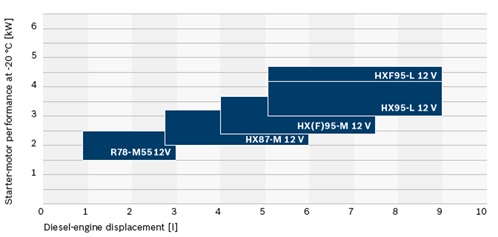

Tipos de motor de arranque para vehículos comerciales (12 V)

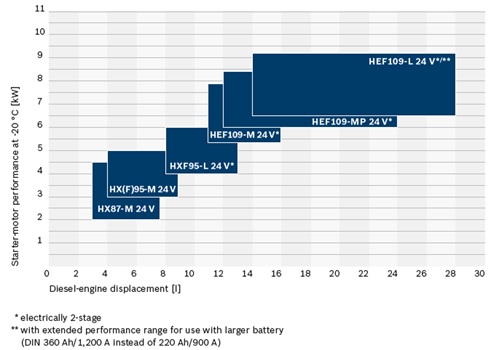

Tipos de motor de arranque para vehículos comerciales (24 V)

Sistemas paralelos de motor de arranque

Designaciones del sistema:

La designación del motor de arranque proporciona información sobre la serie, el sistema de excitación, el tipo de rodamiento, el diámetro de la carcasa y la longitud del núcleo de la armadura. Los motores de arranque de Bosch se identifican utilizando las designaciones del sistema que se muestran en la ilustración siguiente.

- Serie

R: Reducción de engranaje de hasta 86

H: Reducción de engranaje desde 86

D: Directo

C: Compacto

- Sistema de excitación

-: permanente

E: eléctrico de 6 polos

X: eléctrico de 4 polos

- Tipo de rodamiento

-: boca

F: FAS

P: motor de arranque paralelo de FAS

- Longitud del núcleo de la armadura

S: más corto

M: mediano

L: largo

E: más largo

- Opción

P: tipo impulsado

Opcional: voltaje, dirección de rotación

También te puede interesar:

- Temot International otorga múltiples reconocimientos a Schaeffler Automotive Aftermarket

- Así facilita FAG el cambio de los rodamientos de ruedas en camiones

- ¿Qué equipamiento se necesita para reparar el chasis de un camión?

No hay comentarios

Escribir comentarioLo siento, debes estar conectado para publicar un comentario.

Artículos relacionados