Bancos de ensayo en Francisco Albero S.A.U. (FAE)

Test y ensayos

FAE tiene como premisa ofrecer productos de la más alta calidad y equivalentes al OEM en prestaciones, resistencia, durabilidad, fiabilidad y compatibilidad. En continua evolución tecnológica, sus productos reciben duras pruebas antes de ser certificados para su venta.

En estas pruebas se busca llevar a la pieza a las condiciones normales de uso en un vehículo para comprobar su funcionamiento estándar. Posteriormente, se lleva la pieza al límite para comprobar hasta dónde es capaz de resistir en condiciones muy extremas. Gracias a estos ensayos, que la empresa adapta a las necesidades de cada cliente y que se realizan siguiendo siempre las Normas del Standard Internacional, se logra una calidad que ya es reconocida mundialmente en los más de 85 países donde FAE opera.

Los métodos que utiliza el fabricante de sondas lambda para realizar sus test se dividen en dos tipos:

Máquina de medición tridimensional

Test de investigación y análisis

Son los métodos con los que se trabaja durante el diseño y desarrollo de la pieza.

- Sistema de medición tridimensional.

- Equipo de rayos X, con módulo de tomografía.

- Microscopio electrónico con 30.000 aumentos.

- Sistema de inspección DSC/TGA (Differential Scanner Calorimetry)

- Microscopio de alta temperatura y dilatómetro.

Cámara de choque térmico

Test de comprobación y ensayo

Con ellos se realizan las pruebas sobre las sondas lambda ya finalizadas.

- Cuatro cámaras climáticas de 200ºC a -50ºC.

- Cámara de choque térmico de +180ºC a -70ºC

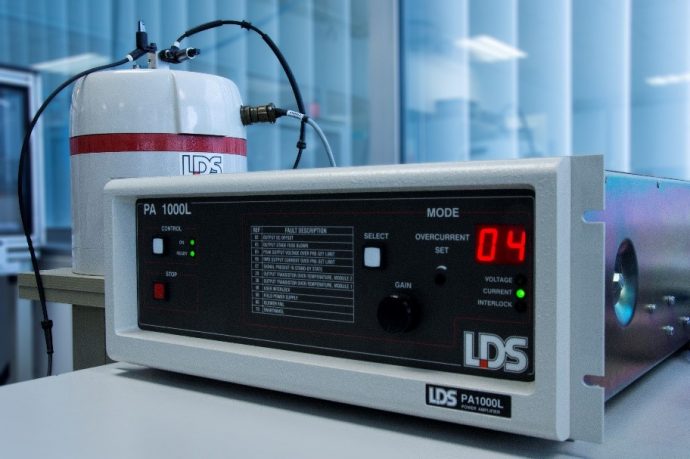

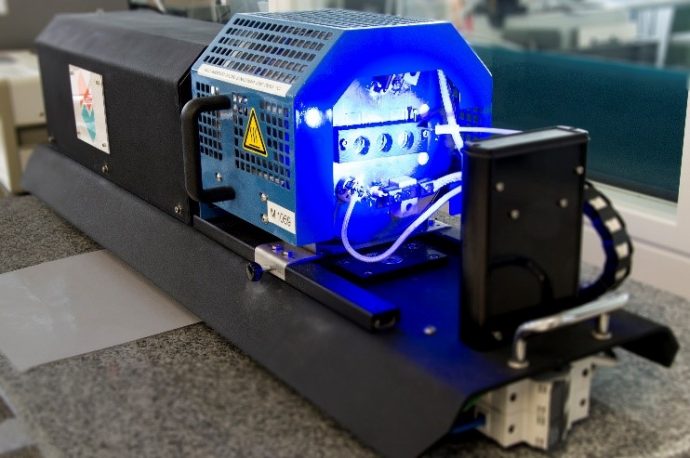

- Dos equipos de test de vibración (uno de ellos con ensayo random test)

- Una cámara de niebla salina y corrosión.

- Bancos de ensayo de duración para todos los productos FAE.

Asimismo, es posible agrupar los diferentes test en 5 grupos principales que a continuación detallamos:

- Test de Durabilidad:

-Test de Vida: Se hace funcionar la pieza durante muchos ciclos de trabajo (de miles a millones de ciclos, dependiendo de la pieza).

-Máxima Temperatura de Trabajo: Se hace trabajar la pieza durante un tiempo significativo y sometida a su temperatura máxima de trabajo.

- Test Eléctrico:

-Emisiones EMC: Mide la compatibilidad electromagnética de la pieza analizada. Se aplica a la pieza durante un tiempo estipulado con distintos campos electromagnéticos.

Test de vibración

- Test de Duración:

-Test de vibraciones: Se somete a la pieza a diversos tipos (seno y random) e intensidades de vibraciones para comprobar su resistencia a las mismas.

-Test climático: Se somete a la pieza a diferentes temperaturas durante un tiempo estipulado.

-Test de caída libre: Se deja caer la pieza por su propio peso desde una altura de un metro.

-Test de shock mecánico: Se somete a la pieza a un fuerte golpe, para comprobar su resistencia.

-Test de shock térmico: Se hace pasar a la pieza de una temperatura muy baja (-50ºC) a una muy alta (200ºC) en un espacio muy corto de tiempo, y luego viceversa.

-Test de resistencia al agua y hermeticidad: Se comprueba la estanqueidad de la pieza.

-Test de niebla salina: Sirve para medir la resistencia de la pieza y sus componentes metálicos en atmósferas corrosivas.

- Test de Resistencia Química:

-Test de resistencia química: Se sumerge la pieza en distintas soluciones químicas durante un largo período de tiempo para calcular su resistencia a agentes externos químicos.

-Test de rayos UV: Se somete la pieza a las mismas condiciones que sufriría si estuviera un largo tiempo expuesta al sol.

- Test del cableado y conectores:

-Test de resistencia máxima a la rotura: Se estira el cable con una fuerza determinada para comprobar su resistencia.

-Test del aislamiento e integridad del conector: Se realizan diversas pruebas para garantizar que el conector y las conexiones tienen un buen funcionamiento y aislamiento.

A la vanguardia de la automoción

Con la continua y cada vez mayor evolución de los vehículos de combustión, las sondas lambda se han convertido en un producto electrónico de alta tecnología y desarrollo. Pensemos además que, en no mucho tiempo, todos los aparatos y maquinaria que funcionen por combustión deberán llevar un control de las emisiones contaminantes y necesitarán una sonda de control de oxígeno.

Consciente de todo ello, FAE ya trabaja en el desarrollo de nuevas soluciones que logren dar una respuesta eficaz al mercado en cuanto los cambios lleguen. La compañía mantiene firme su apuesta por la innovación en el desarrollo de sus productos, buscando acercar su tecnología innovadora y una calidad fuera de cualquiera duda al mayor número clientes.

También te puede interesar:

- Monográfico I: evolución y tipos de sondas lambda

- Monográfico II: el sensor y su fabricación

- FAE ya es miembro de Nexus Automotive International

No hay comentarios

Escribir comentarioLo siento, debes estar conectado para publicar un comentario.

Artículos relacionados