El sensor

El correcto funcionamiento del sensor está vinculado a la estabilidad de la sonda. En las sondas de respuesta binaria o «switching sensor», los tiempos y los valores de respuesta, e incluso la precisión del valor Lambda 1 presentan variaciones importantes con la temperatura. Pero gracias a las estrategias de gestión del motor que se realiza con estas sondas, las variaciones son ajustadas antes de llegar a la ECU, garantizando así el correcto funcionamiento del motor.

Sin embargo, en el caso de las sondas de respuesta proporcional AFR, en las que el motor necesita conocer con precisión en qué valor de lambda se encuentra, las variaciones con la temperatura conducen a que la ECU reciba una información errónea y, por lo tanto, la eficiencia del motor y de los elementos de postcombustión se vean comprometidos.

Para que esto no suceda, la electrónica de control de la inyección incorpora una unidad específica para el control propio de la sonda lambda. Esta unidad de control filtra la señal, regula la temperatura y suministra la cantidad de energía necesaria para mantener la temperatura del sensor dentro de un rango estable y seguro, tanto para su óptima respuesta como para su durabilidad.

Sensor calefactable

Los primeros calefactores que se incorporaron a los sensores de las sondas disminuyeron el tiempo de respuesta de la sonda con el motor frío. Hasta que la sonda no alcanzaba la temperatura mínima de 350ºC, la ECU no obtenía respuesta válida de la sonda. Los calefactores consiguieron acortar ese tiempo crítico al mínimo posible.

En las sucesivas evoluciones de las sondas, ya todas con elementos calefactores incorporados, y con la sofisticación de la electrónica de control incorporada en los vehículos, se ha conseguido no sólo calentar el sensor más rápido sino controlar su temperatura de trabajo, que es primordial para aumentar la durabilidad del sensor y para su preciso funcionamiento.

La razón de este aumento de la durabilidad del sensor es porque, en condiciones de trabajo extremas del motor, en las que se alcanzan temperaturas muy altas de los gases de escape, el calor aportado por el calefactor ha de ser reducido e incluso apagado para evitar sobrecalentamientos que disminuyan su vida útil. Hablamos de regímenes en los que se pueden alcanzar temperaturas de más de 1.000ºC. Y es que, por lo general, las sondas trabajan en torno a los 700-800ºC y por encima de estas temperaturas el calefactor permanece desconectado.

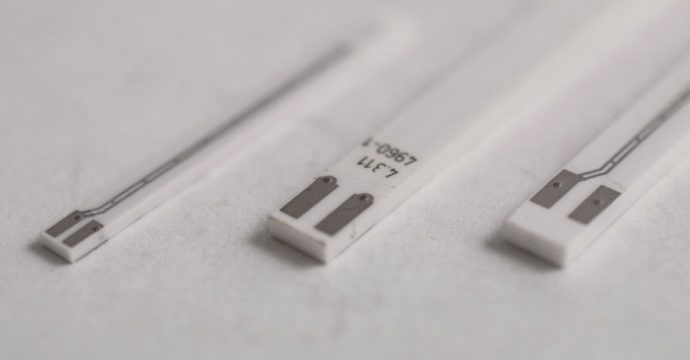

sensores cerámicos FAE

grupo sensor completo

Tecnología planar

El desarrollo del elemento sensor de las sondas lambda está basado mayoritariamente en un material cerámico llamado Circona, muy sensible al oxígeno presente en los gases de escape cuando se encuentra a temperaturas superiores a los 350ºC. Esta sensibilidad al oxígeno permite conocer la relación aire-combustible en la combustión, con lo que se puede optimizar el rendimiento del catalizador y, en consecuencia, reducir drásticamente las emisiones contaminantes de los motores.

El sensor está compuesto a partir de un material plástico cerámico. Dicho sensor está dividido en 10 niveles o capas, los cuales se encuentran interconectados mediante una serie de tintas conductoras. Cada una de las capas del sensor tiene su propia serigrafía con tintas especiales. Asimismo, cada una de estas placas cerámicas tiene un código de traza que contiene todos los datos de elaboración del producto que se va a fabricar. Es gracias a estos códigos que FAE puede tener un control riguroso sobre las piezas en producción y saber en qué etapa del proceso se encuentra.

Las Sondas Lambda de FAE poseen el elemento calefactor integrado en el componente sensor (entre una de sus capas), reduciendo su tamaño y consiguiendo alcanzar las temperaturas de trabajo en menos de 10 segundos. Así se consigue reducir a la mitad las emisiones de la fase crítica de arranque en frío.

Debido a la delicadeza de los materiales utilizados y de la necesidad de que no haya ni una sola mota de polvo entre alguna de las capas del sensor, la fabricación de los sensores de tecnología planar de FAE se hacen en una Sala Blanca diseñada específicamente para ello.

brazo robótico para el montaje del grupo sensor

proceso de fabricación de las sondas

Sala Blanca y Sala Limpia

Una sala blanca es una instalación estanca donde se controlan distintos factores como la limpieza del aire, presión diferencial, temperatura, humedad relativa o los niveles sonoros y luminosos. FAE inauguró a principios del 2018 su nueva Sala Blanca ISO-7 de 700m2 dedicada exclusivamente a la producción de sensores cerámicos para sondas lambda, con una capacidad para fabricar tres millones de sensores al año (ampliable hasta los seis millones).

Por su parte, la Sala Limpia se ubica de manera contigua a la Sala Blanca y en ella se llevan a cabo los trabajos de montaje de los sensores a los grupos de las diferentes sondas y los controles de calidad y respuesta de los diferentes sensores ya acabados.

Desde estas salas, FAE está llevando a cabo programas de I+D junto los principales centros tecnológicos, universidades, agencias gubernamentales y compañías líder. Los proyectos son en distintos ámbitos tecnológicos como la medicina y la biomedicina, con el desarrollo de nuevos e innovadores sensores biomédicos, así como en el desarrollo de nuevos nanomateriales y tejidos inteligentes.

En el mundo, son muy pocos los fabricantes que cuentan con este tipo de instalaciones. La apuesta de FAE ha representado un salto cualitativo y cuantitativo para la compañía española, que pretende convertirse en uno de los principales fabricantes a nivel mundial. Gracias a este compromiso con la innovación, la compañía ha conseguido tener actualmente 662 referencias consolidadas que dan una amplia cobertura a más de 20.000 vehículos, si bien la gama de FAE no deja de crecer y lo hace año tras año a un exigente ritmo.

Sala Blanca – máquina apiladora de las capas del sensor

Sala Blanca – máquina serigrafiadora de las capas del sensor

Es por su capacidad de superación e innovación que FAE sorprendió a los talleres de toda España en la primera edición de los Premios Calidad y Servicio 2018 impulsados por la iniciativa Posventa Plural. En la categoría de Sondas Lambda, más de 400 talleres decidieron premiar a Francisco Albero S.A.U. (FAE) como ‘Marca que Sorprende’.

Los premios, otorgados en base a una macroencuesta llevada a cabo por una empresa independiente, reconocieron a FAE su capacidad para sorprender y los valores de marca que el taller no conocía o no utilizaba demasiado pero que finalmente pudo descubrir y valorar en su justa medida, otorgando a los premiados un nivel de calidad y de servicio bastante mejor del que podían intuir.

FAE, elegida ‘Marca que Sorprende’ en los Premios Calidad y Servicio 2018

También te puede interesar:

- Monográfico I de FAE sobre la sonda lambda: evolución y tipos

- FAE ya es nuevo miembro de Nexus Automotive International

- FAE en 2019: nueva imagen y una mayor interacción con los profesionales de la reparación

No hay comentarios

Escribir comentarioLo siento, debes estar conectado para publicar un comentario.

Artículos relacionados